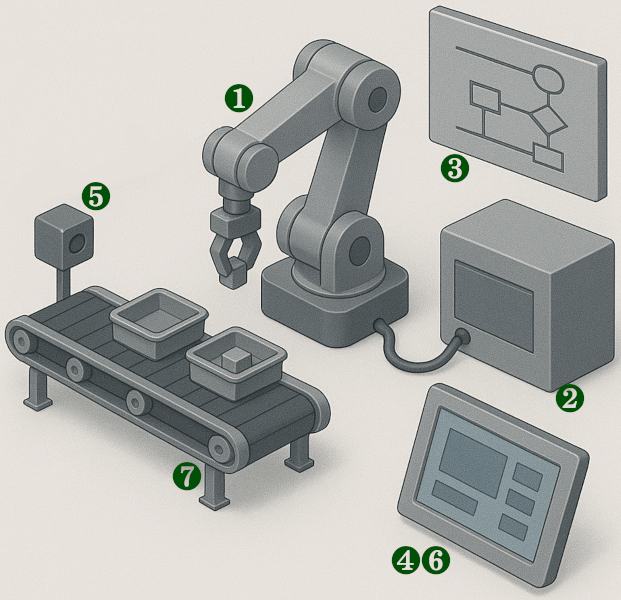

使用する構成要素(アイコン表示)

ロボットアーム

PLC

ラダープログラム

ロボット用プログラム

センサー

タッチパネル

コンベヤ

Case 1. ピッキング&配置作業

概要:コンベヤ上の部品をロボットがピッキングし、指定の位置へ配置。

| 要素 | 役割 |

|---|---|

| センサー | 部品の有無・位置を検出 |

| PLC | 信号を処理しロボットを制御 |

| ロボットアーム | ピッキングして配置 |

| タッチパネル | 作業状況を監視・設定 |

Case 2. 組立工程の自動化

概要:複数部品を自動で組み立て。

| 要素 | 役割 |

|---|---|

| センサー | 部品供給の確認・位置測定 |

| PLC | 動作のタイミングを制御 |

| ロボットプログラム | 組み立て動作を実行 |

| タッチパネル | 進捗とエラーを表示 |

Case 3. 検査工程の自動化

概要:製品の状態を検査し、不良品を排除。

| 要素 | 役割 |

|---|---|

| センサー | 寸法・形状・色を確認 |

| PLC | 合否を判定し指令 |

| ロボットアーム | 不良品を除去、良品を移動 |

| タッチパネル | 検査結果・統計を表示 |

Case 4. パレタイジングの自動化

概要:製品を自動で整列・積み付け。

| 要素 | 役割 |

|---|---|

| センサー | 製品の到着を検知 |

| PLC | 動作タイミングを制御 |

| ロボットアーム | 所定のパターンで積載 |

| タッチパネル | 配置設定・進捗監視 |

Case 5. 部品供給システムの自動化

概要:ロボットへの部品供給を自動化。

| 要素 | 役割 |

|---|---|

| センサー | 供給状態・部品切れを監視 |

| PLC | 供給タイミングを制御 |

| ロボットアーム | 部品を受取り次工程へ移動 |

| タッチパネル | 供給状況・異常時警告を表示 |

ラダープログラムとロボット用プログラムの役割

ラダープログラム

設備全体の流れを管理するPLC用プログラム。センサーやロボット、コンベヤの動作をタイミングよく制御します。

- 統合制御:設備全体を調整

- 信号処理:センサーから判断

- 順序制御:動作の順番を管理

設備全体を統括する「指揮者」

ロボット用プログラム

ロボットの動きを細かく制御するプログラム。位置や動作内容を正確に指定します。

- 動作指令:位置・速度・動作

- 作業実行:溶接・組立など

ロボットに渡す「作業指示書」

① センサー検知

部品の到着をセンサーが検出 → PLCに信号を送信

② ラダー制御

PLCが信号を受け取り → ロボットへ指令

③ ロボット作業

ロボットがプログラム通りに作業(例:ピックアップ)

④ 完了通知

作業完了の信号をロボット → PLCへ返送

⑤ 次工程へ

PLCが次の装置へ指令 (例:コンベヤ搬送)