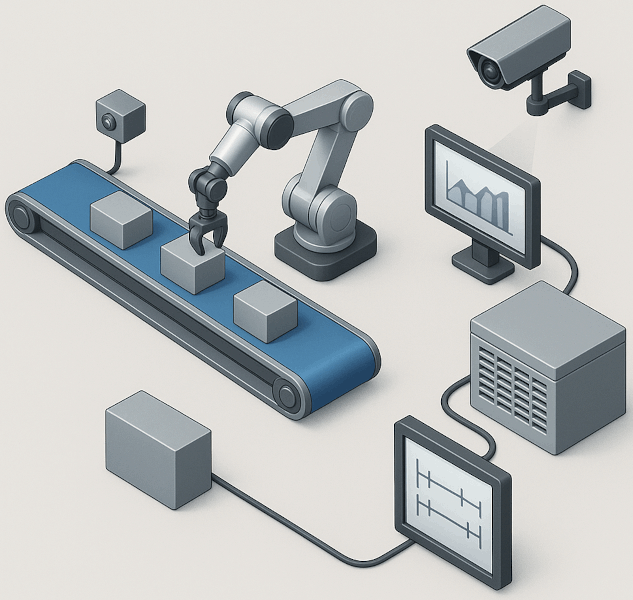

使用する構成要素(アイコン表示)

ロボットアーム

PLC

ラダープログラム

ロボット用プログラム

センサー

タッチパネル

コンベヤ

エンコーダー

監視カメラ

DX

ビジョンセンサー

11の構成で実現する

次世代の自動化システム

① ロボット+PLC

最小構成

ロボットアームとPLCのみで構成。小規模から始める自動化。

ロボットアームとPLCを組み合わせた、最小限の自動化構成です。

② タッチパネル追加

操作性向上

操作画面を備え、誰でも使いやすいインターフェースに。

タッチパネルを追加し、操作性や生産状況の確認が可能となる構成です。

③ エンコーダー付き搬送

追従ピック

エンコーダーとコンベヤで製品位置をトラッキング。

エンコーダーとPLCを連携し、製品位置をトラッキングしながらピックアップします。

④ 外観検査+NG排出

画像処理センサー

画像処理で良否判定、不良品を自動排出。

画像処理センサーによる外観検査とNG品の排出までを自動化します。

⑤ 多工程監視構成

ライン全体を監視

各工程のカメラやセンサーで稼働状況を可視化。

各工程にセンサーやカメラを配置し、PLCと連動して稼働状況を監視します。

⑥ ビジョンピッキング

画像認識

カメラ画像から位置と向きを判定し自動ピック。

カメラ画像をもとに位置や向きを判定し、ロボットがピッキングします。

⑦ DX稼働可視化

クラウド連携

稼働ログをクラウドで可視化・分析。

PLCとクラウドを連携し、稼働ログを遠隔で可視化・分析します。

⑧ IoT連携構成

生産実績データ

製造データをリアルタイムに取得・管理システムと連携。

製造実績データをリアルタイムで取得し、生産管理システムと連携します。

⑨ 2ロボット連携セル

工程分担

2台のロボットが連携し工程を自動化。

複数ロボットがワークを受け渡しながら、工程ごとに自動処理を行う構成です。

⑩ フル自動セル構成

無人運転

搬送〜加工〜検査〜排出まで完全自動。

搬送・加工・検査・排出までを無人で行うフル自動構成です。

⑪ 複数システム統合

ライン全体制御

複数のユニットを統合制御し全体最適。

複数の自動化ユニットを統合し、ライン全体を最適制御する構成です。

エンコーダーとは?

エンコーダーは、ロボットの“感覚器官”です。位置・角度を数値で捉え、正確な動作を支えます。

位置測定

ロボットの移動距離やアーム角度を高精度で記録

動作制御

モーターと連携して、ピタッと止まる繊細な制御

安全確保

異常を検知して、緊急停止や動作補正を実行

動作の流れ(例)

- アームに「100mm前進」の指令

- エンコーダーが進行量をリアルタイム測定

- ズレがあれば自動補正

- 正確にピッキング・配置完了

ビジョンセンサーとロボットの関係

ビジョンセンサーは、ロボットの“目”となり、物体を認識し、精度と柔軟性を高めます。

物体認識

形・色・位置を判断し、正確に識別

角度計測

ランダム配置でも動的に角度と位置を判定

品質検査

表面キズや形状異常も即座に検出

ロボットとの連携フロー

- ビジョンセンサーが画像を取得

- 画像処理で位置や角度を分析

- ロボットへ動作指令を送信

- ロボットが正確に作業を実行

具体的な活用例

ピッキング・組立

動的な位置認識と自動組立

外観検査

不良品を画像判定・排除

データ監視

稼働ログを記録・分析

追従作業

移動体にあわせた追尾制御

ご相談・お見積りはお気軽に

- ・工程の自動化・省人化をすすめたい

- ・長時間無人運転を行いたい

- ・オーダーメイドの治具・補助具が必要

- ・設備に合った安全対策や補助部品を追加したい

現場でのお困りごとをご相談ください。

図面や現物の確認をもとに、最適な設計をご提案します。